Ringkasan Penting:

Untuk pemotongan cepat dan kekakuan terbesar, gunakan end mill yang lebih pendek dengan diameter yang lebih besar

Pabrik akhir heliks variabel mengurangi obrolan dan getaran

Gunakan kobalt, PM/Plus, dan karbida pada material yang lebih keras dan aplikasi produksi tinggi

Terapkan pelapis untuk pengumpanan, kecepatan, dan masa pakai alat yang lebih tinggi

Jenis Pabrik Akhir:

Pabrik ujung persegidigunakan untuk aplikasi penggilingan umum termasuk slotting, profiling dan pemotongan terjun.

Pabrik ujung pasakdiproduksi dengan diameter pemotongan yang terlalu kecil untuk menghasilkan kecocokan yang rapat antara slot alur pasak yang mereka potong dan kunci kayu atau keystock.

pabrik ujung bola,juga dikenal sebagai ball nose end mill, digunakan untuk menggiling permukaan berkontur, slotting dan pocketing.Ball end mill dibuat dari ujung tombak bulat dan digunakan dalam pemesinan dies dan mould.

Pabrik akhir yang kasar, juga dikenal sebagai pabrik babi, digunakan untuk membuang material dalam jumlah besar dengan cepat selama operasi yang lebih berat.Desain gigi memungkinkan sedikit atau tidak ada getaran, tetapi meninggalkan hasil akhir yang lebih kasar.

Pabrik akhir radius sudutmemiliki ujung tombak yang membulat dan digunakan di mana ukuran radius tertentu diperlukan.Pojok chamfer end mill memiliki ujung tombak bersudut dan digunakan di mana ukuran radius tertentu tidak diperlukan.Kedua jenis ini memberikan masa pakai alat yang lebih lama daripada pabrik ujung persegi.

Pabrik akhir yang kasar dan finishingdigunakan dalam berbagai aplikasi penggilingan.Mereka menghilangkan material berat sambil memberikan hasil akhir yang halus dalam satu lintasan.

Pabrik ujung pembulatan sudutdigunakan untuk penggilingan tepi bulat.Mereka memiliki tip pemotongan tanah yang memperkuat ujung pahat dan mengurangi tepi yang terkelupas.

pabrik boradalah alat multifungsi yang digunakan untuk bercak, pengeboran, countersinking, chamfering dan berbagai operasi penggilingan.

Pabrik akhir meruncingdirancang dengan ujung tombak yang mengecil di ujungnya.Mereka digunakan dalam beberapa aplikasi die dan mold.

Jenis seruling:

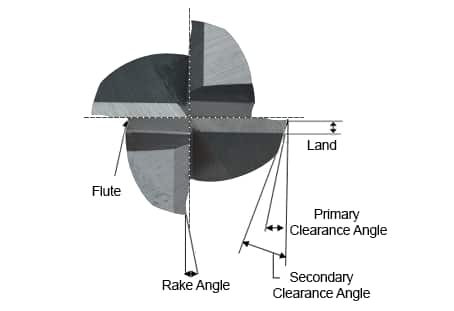

Seruling memiliki alur atau lembah yang dipotong ke dalam badan alat.Jumlah seruling yang lebih tinggi meningkatkan kekuatan alat dan mengurangi ruang atau aliran chip.Pabrik akhir dengan lebih sedikit seruling di ujung tombak akan memiliki lebih banyak ruang chip, sementara pabrik akhir dengan lebih banyak seruling akan dapat digunakan pada bahan pemotong yang lebih keras.

Seruling Tunggaldesain digunakan untuk pemesinan kecepatan tinggi dan pemindahan material volume tinggi.

Empat/Beberapa Serulingdesain memungkinkan laju umpan yang lebih cepat, tetapi karena ruang seruling yang berkurang, pelepasan chip mungkin menjadi masalah.Mereka menghasilkan hasil akhir yang jauh lebih halus daripada dua dan tiga alat seruling.Ideal untuk periferal dan penggilingan akhir.

Dua Serulingdesain memiliki jumlah ruang seruling paling banyak.Mereka memungkinkan lebih banyak daya dukung chip dan digunakan terutama dalam slotting dan mengantongi bahan nonferrous.

Tiga Serulingdesain memiliki ruang seruling yang sama dengan dua seruling, tetapi juga memiliki penampang yang lebih besar untuk kekuatan yang lebih besar.Mereka digunakan untuk mengantongi dan slotting bahan besi dan nonferrous.

Bahan Alat Pemotong:

Baja Kecepatan Tinggi (HSS)memberikan ketahanan aus yang baik dan biaya lebih murah daripada end mill kobalt atau karbida.HSS digunakan untuk penggilingan tujuan umum dari bahan besi dan nonferrous.

Baja Kecepatan Tinggi Vanadium (HSSE)terbuat dari baja berkecepatan tinggi, karbon, vanadium karbida dan paduan lainnya yang dirancang untuk meningkatkan ketahanan aus dan ketangguhan abrasif.Ini biasanya digunakan untuk aplikasi umum pada baja tahan karat dan aluminium silikon tinggi.

Kobalt (M-42: 8% Kobalt):Memberikan ketahanan aus yang lebih baik, kekerasan dan ketangguhan panas yang lebih tinggi daripada baja kecepatan tinggi (HSS).Ada sedikit chipping atau microchipping dalam kondisi pemotongan yang parah, memungkinkan pahat bekerja 10% lebih cepat daripada HSS, menghasilkan tingkat penghilangan logam yang sangat baik dan hasil akhir yang bagus.Ini adalah bahan hemat biaya yang ideal untuk pemesinan besi tuang, baja, dan paduan titanium.

Bubuk Logam (PM)lebih keras dan lebih hemat biaya daripada karbida padat.Ini lebih keras dan kurang rentan terhadap kerusakan.PM bekerja dengan baik pada material <30RC dan digunakan dalam aplikasi high-shock dan high-stock seperti roughing.

karbida padatmemberikan kekakuan yang lebih baik daripada baja kecepatan tinggi (HSS).Ini sangat tahan panas dan digunakan untuk aplikasi kecepatan tinggi pada besi cor, bahan nonferrous, plastik dan bahan yang sulit dikerjakan mesin lainnya.Pabrik akhir karbida memberikan kekakuan yang lebih baik dan dapat dijalankan 2-3X lebih cepat daripada HSS.Namun, tingkat umpan berat lebih cocok untuk alat HSS dan kobalt.

Karbida-Tipsdibrazing ke ujung tombak badan perkakas baja.Mereka memotong lebih cepat dari baja kecepatan tinggi dan biasanya digunakan pada bahan besi dan nonferrous termasuk besi cor, baja dan paduan baja.Alat berujung karbida adalah opsi hemat biaya untuk alat berdiameter lebih besar.

Berlian Polikristalin (PCD)adalah berlian sintetis tahan goncangan dan aus yang memungkinkan pemotongan dengan kecepatan tinggi pada bahan nonferrous, plastik, dan paduan yang sangat sulit dikerjakan.

Pelapisan / Penyelesaian Standar:

Titanium Nitrida (TiN)adalah pelapis serba guna yang memberikan pelumasan tinggi dan meningkatkan aliran chip pada material yang lebih lembut.Ketahanan panas dan kekerasan memungkinkan pahat berjalan pada kecepatan yang lebih tinggi dari 25% hingga 30% dalam kecepatan pemesinan vs. pahat yang tidak dilapisi.

Titanium Karbonitrida (TiCN)lebih keras dan lebih tahan aus daripada Titanium Nitrida (TiN).Hal ini umumnya digunakan pada stainless steel, besi cor dan paduan aluminium.TiCN dapat memberikan kemampuan untuk menjalankan aplikasi pada kecepatan spindel yang lebih tinggi.Gunakan hati-hati pada bahan nonferrous karena kecenderungan untuk empedu.Memerlukan peningkatan 75-100% dalam kecepatan pemesinan vs. alat yang tidak dilapisi.

Titanium Aluminium Nitrida (TiAlN)memiliki kekerasan dan suhu oksidasi yang lebih tinggi dibandingkan Titanium Nitrida (TiN) dan Titanium Carbonitrida (TiCN).Ideal untuk baja tahan karat, baja karbon paduan tinggi, paduan suhu tinggi berbasis nikel dan paduan titanium.Gunakan hati-hati dalam bahan nonferrous karena kecenderungan untuk empedu.Memerlukan peningkatan 75% hingga 100% dalam kecepatan pemesinan vs. alat yang tidak dilapisi.

Aluminium Titanium Nitrida (AlTiN)adalah salah satu pelapis yang paling tahan abrasif dan paling keras.Hal ini umumnya digunakan untuk mesin pesawat dan bahan kedirgantaraan, paduan nikel, stainless steel, titanium, besi cor dan baja karbon.

Zirkonium Nitrida (ZrN)mirip dengan Titanium Nitrida (TiN ), tetapi memiliki suhu oksidasi yang lebih tinggi dan tahan lengket serta mencegah pembentukan tepi.Hal ini umumnya digunakan pada bahan nonferrous termasuk aluminium, kuningan, tembaga dan titanium.

Alat yang tidak dilapisitidak menampilkan perawatan suportif di ujung tombak.Mereka digunakan pada kecepatan rendah untuk aplikasi umum pada logam nonferrous.

Waktu posting: 26 Nov-2020